Prípadová štúdia FFS – Tlakové zariadenie s trhlinou pri pozdĺžnom zvare

Normovaný postup

Normovaný postup API/ASME FFS definuje 3 vyhodnocovacie úrovne:

-

Úroveň 1 (Level 1): to je najjednoduchší, tzv. základný vyhodnocovací postup, ktorý môže realizovať aj skúsený inšpektor, alebo prevádzkový inžinier.

- V rámci procesu je možné realizovať jednoduché (ručne realizované) výpočty

- nevyhnutne najkonzervatívnejšia úroveň ohodnotenia (niekedy Level 2,3 sú vyhovujúce, ale Level 1 nie)

- V niektorých prípadoch Level 1 nie je dovolená (napr. Seizmické zaťaženie, zaťaženie od vetra, atď.)

- V prípade Level 1 postupy určené v FFS je nutné presne dodržiavať, nezávislý alebo individuálny výklad nie je prípustný!

-

Úroveň 2 (Level 2): komplexnejší vyhodnocovací princíp, ako je Level 1, ktorý môže vykonávať inžinier so skúsenosťami FFS. Väčšina výpočtov Level 2 je realizovaných na vopred definovaných pracovných listoch.

- Postupy a formy výpočtov realizovaných v rámci procesu podľa FFS sú vopred definované

- Pri aplikácii Level 2 je dovolený väčší inžiniersky priestor pri prijímaní technických rozhodnutí

- Inžinier realizujúce vyhodnocovanie musí mať skúsenosti s procesmi FFS

-

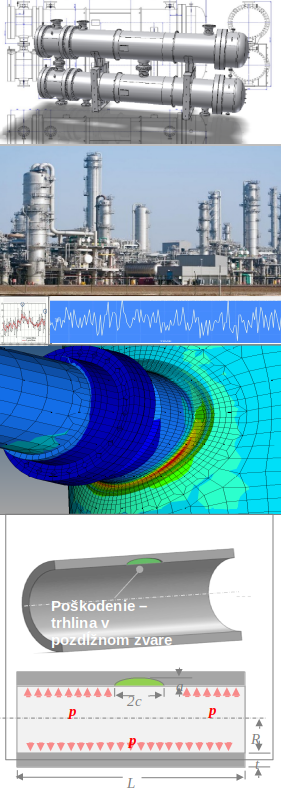

Úroveň 3 (Level 3) : to je najpokročilejšia úroveň, ktorý môže realizovať len vysoko kvalifikovaný a skúsený odborný inžinier. Táto úroveň FFS pre potrebné napäťové- a iné inžinierske analýzy môže vyžadovať počítačové simulácie (CAE, CFD, NVH).

- Počas procesu Level 3 norma FFS predpisuje niekoľko návrhových koncepcií, ale detailné vyhodnotenie necháva na odborného inžiniera

- Nakoľko každá technická situácia je odlišná, zložité inžiniErkse postupy a výpočty len ťažko je možné skupiť do systému pozostávajúcej zo za sebou idúcich krokov, preto zodpovednosť odborného inžiniera je veľmi vysoká

- Vyhodnotenie Level 3 je najnákladnejší postup FFS, ale ak vďaka výsledku komplexnej inžinierskej analýzy je možné zamedziť vzniku vážnych poškodení a neplánovaných odstávok, potom asi právom môžeme hovoriť o dobrej investícii

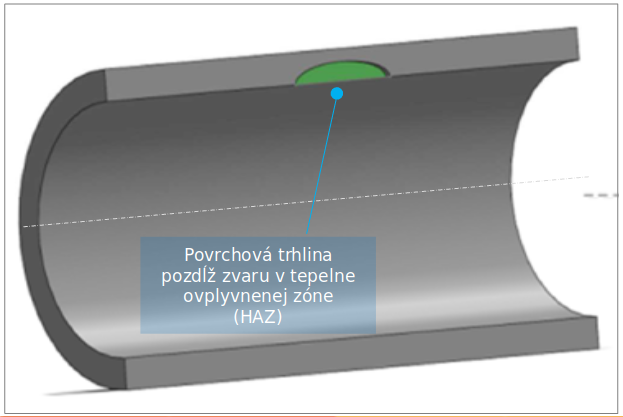

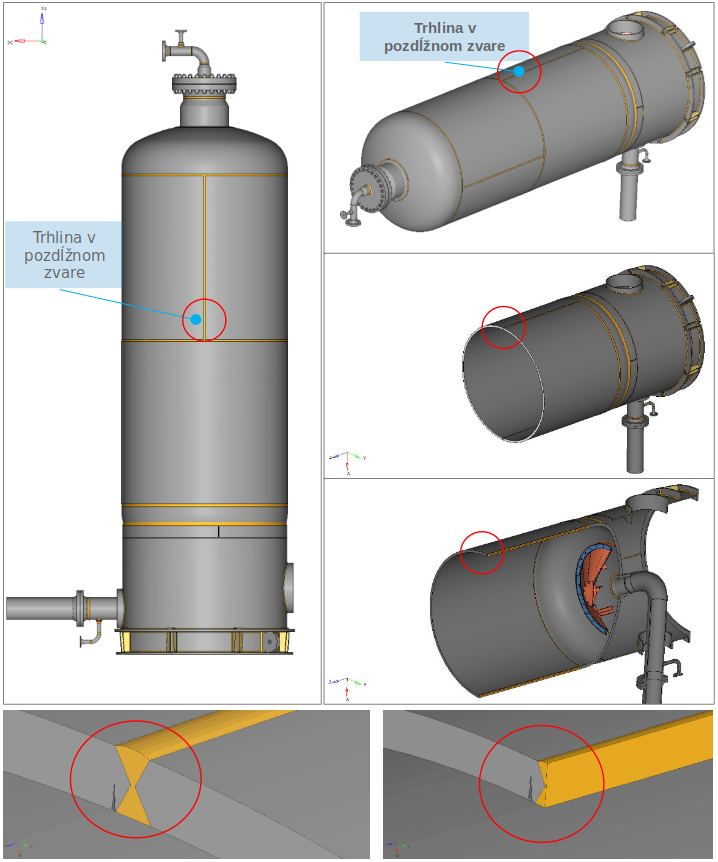

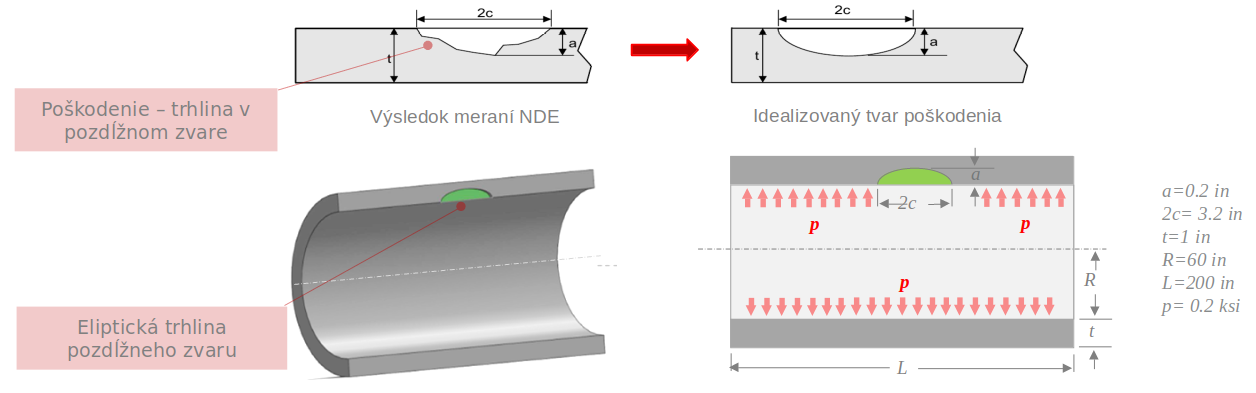

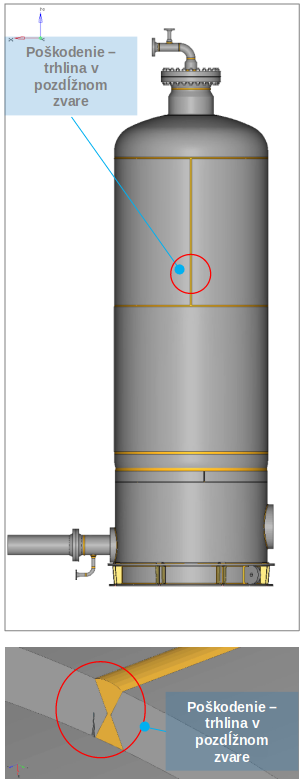

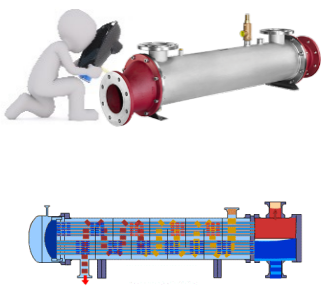

Popis prípadovej štúdie

INŠPEKCIA:

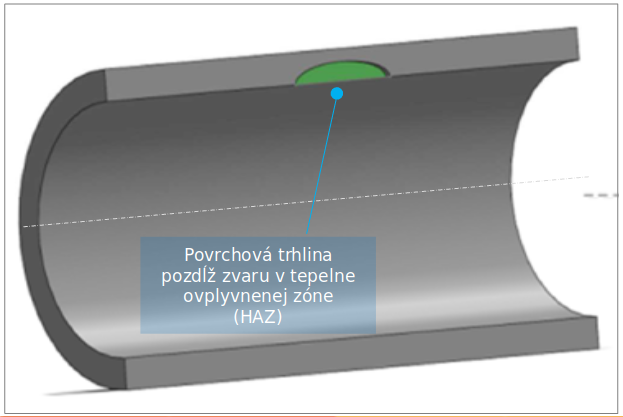

V dôsledku pravidelnej kontroly rozpoznaná prasklina pozdĺž pozdĺžneho zvaru na vnútornej strane nádrže

ÚLOHA:

Pomocou normovaného postupu FFS (API 579/ASME, PD7910, FITNET) je nutné posúdiť, či je dané zariadenie schopné ďalšej prevádzky s pozdĺžnou prasklinou, ktorá bola rozpoznaná NDE skúškou pozdĺž vnútornej časti pozdĺžneho zvaru.

Normovaný postup API/ASME FFS ponúka 3 vyhodnocovacie úrovne:

- Úroveň 1 (Level 1) : to je najjednoduchší, tzv. základný vyhodnocovací postup, ktorý môže realizovať aj skúsený inšpektor, alebo prevádzkový inžinier.

Úroveň 2

(Level 2) : komplexnejší vyhodnocovací princíp, ako je Level 1, ktorý môže vykonávať inžinier so skúsenosťamiFFS

. Väčšina výpočtov Level 2 je realizovaných na vopred definovaných pracovných listoch.Úroveň 3

(Level 3) : to je najpokročilejšia úroveň, ktorý môže realizovať len vysoko kvalifikovaný a skúsený odborný inžinier. Táto úroveňFFS

pre potrebné napäťové- a iné inžinierske analýzy môže vyžadovať počítačové simulácie (CAE, CFD, NVH).

KROKY VYHODNOTENIA:

1. Hľadanie príčiny poruchy

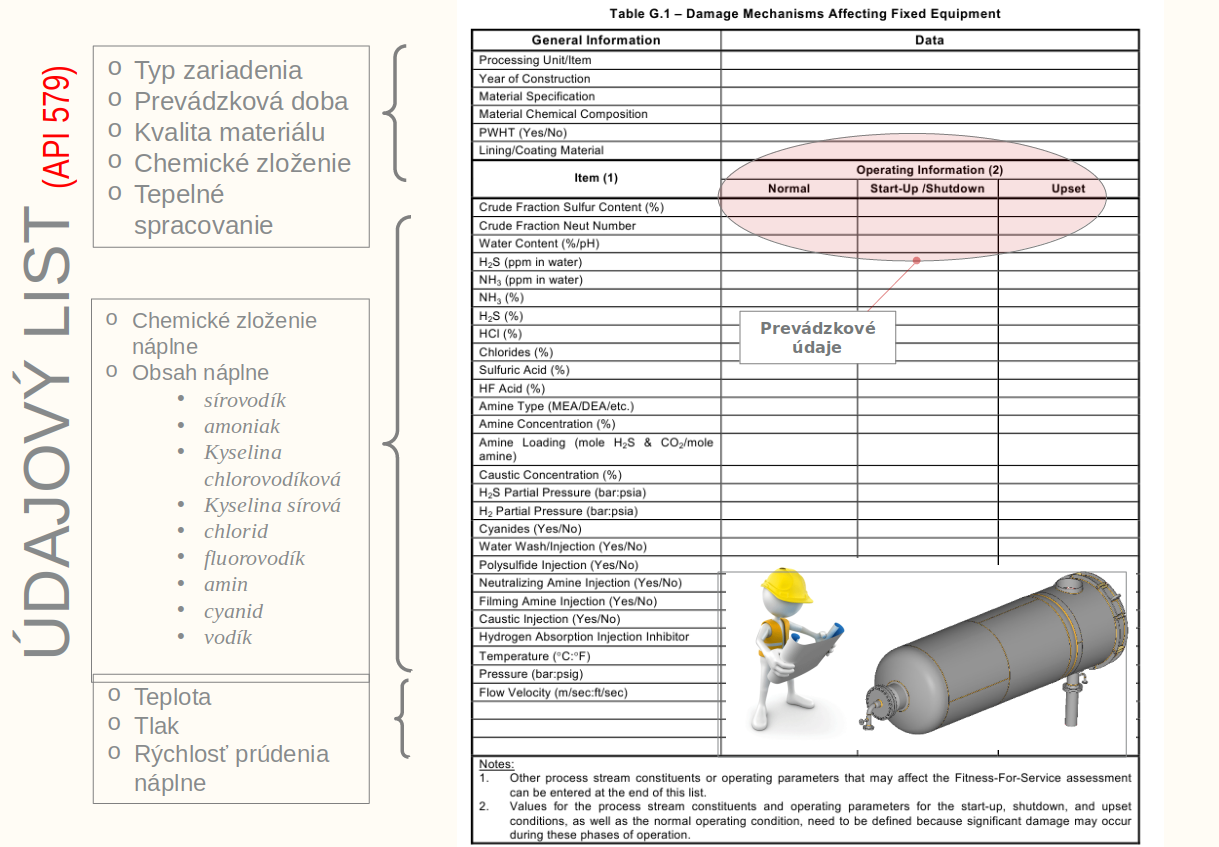

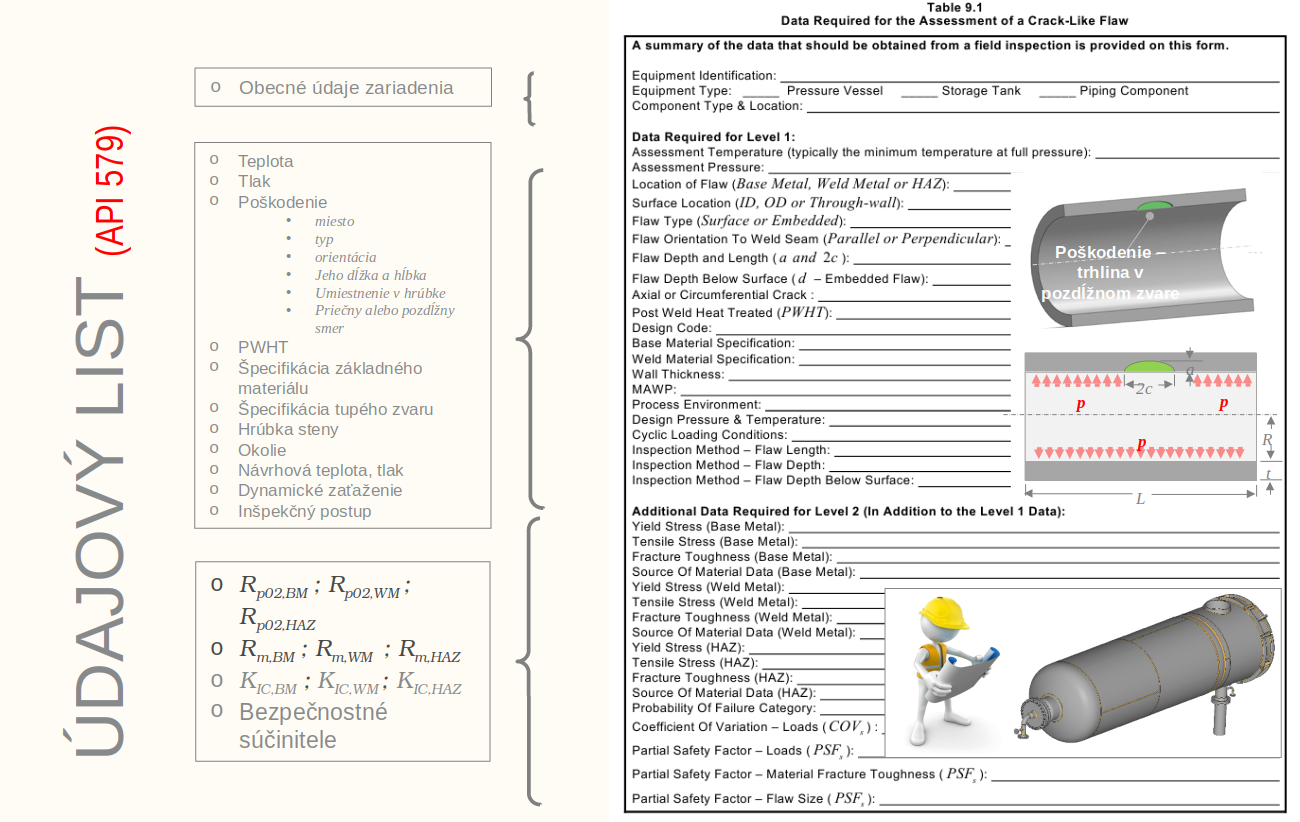

DÁTOVÝ LIST

odhaľujúci mechanizmus poškodenia- Poruchy vzniknuté pred normálnou prevádzkou

- Poruchy vzniknuté počas bežnej prevádzky

2. Potrebné údaje (určenie technických údajov a mechanických vlastností)

DÁTOVÝ LIST

pre vyhodnocovanie poškodení typu trhlina- Pôvodné

konštrukčné parametre

zariadenia Údržbárske

aprevádzkové parametre

zariadeniaZaťaženie

zariadenia arozloženie napätí

v ňomMateriálové vlastnosti

(Rp02 ; Rm ; KIC ) zariadenia- Charakteristiky

poškodenia

typu trhlina

3. API 579/ASME vyhodnocovacie úrovne

- 1. Vyhodnocovacia úroveň (Level 1) : to je najjednoduchší, tzv. základný vyhodnocovací postup, ktorý môže realizovať aj skúsený inšpektor, alebo prevádzkový inžinier

- 2. Vyhodnocovacia úroveň (Level 2) : komplexný vyhodnocovací postup, môže vykonávať inžinier so skúsenosťami s

FFS

- 3. Vyhodnocovacia úroveň (Level 3) : najvyššia vyhodnocovacia úroveň, môže vykonávať iba vysoko kvalifikovaný a skúsený inžinier

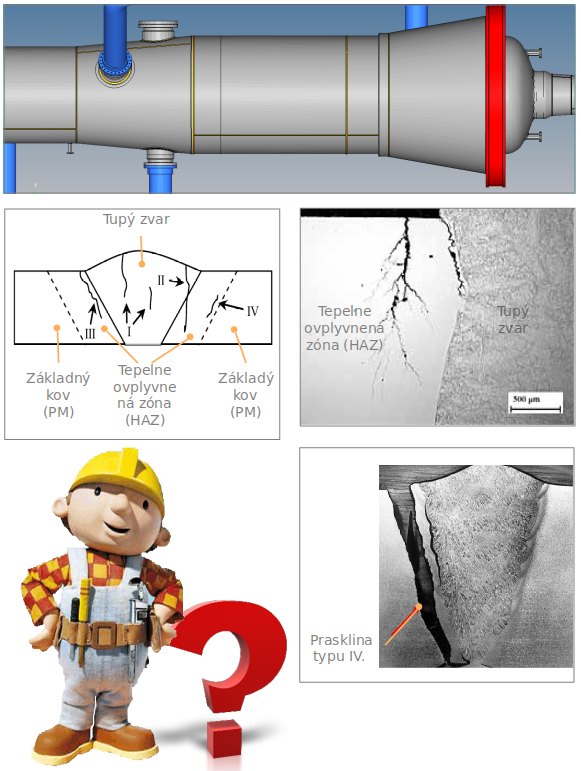

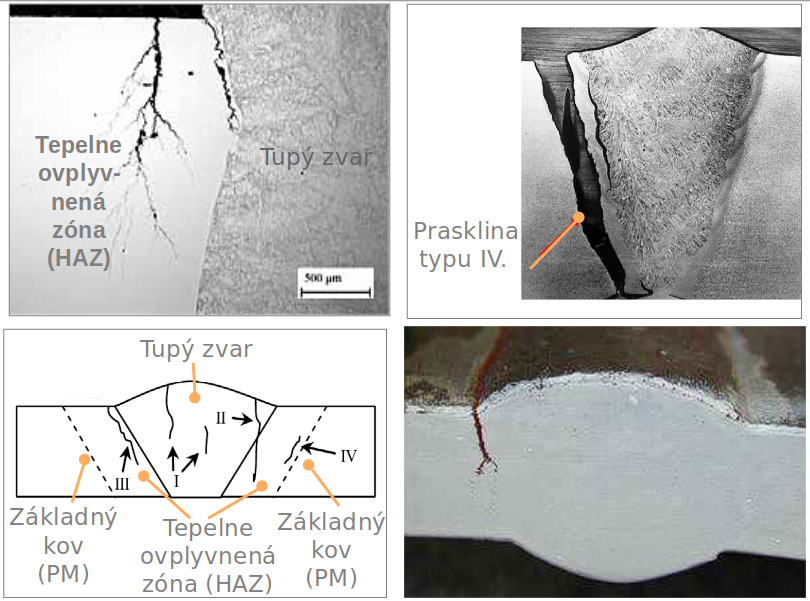

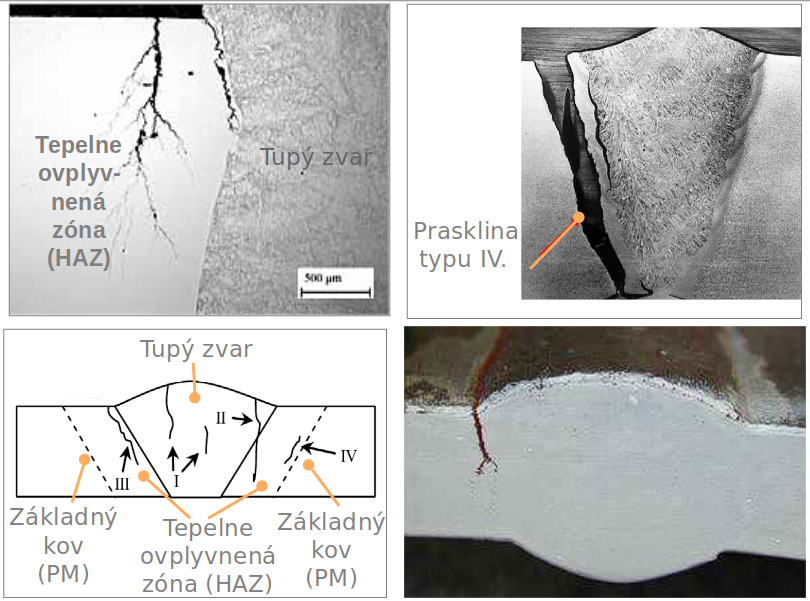

Zistenie dôvodu poškodenia

Poruchy zariadenia zistené počas prevádzkovej inšpekcie môžu prameniť z niektorých materiálových, resp. výrobných vád, a/alebo aj z porúch indukovaných z prevádzkovania:

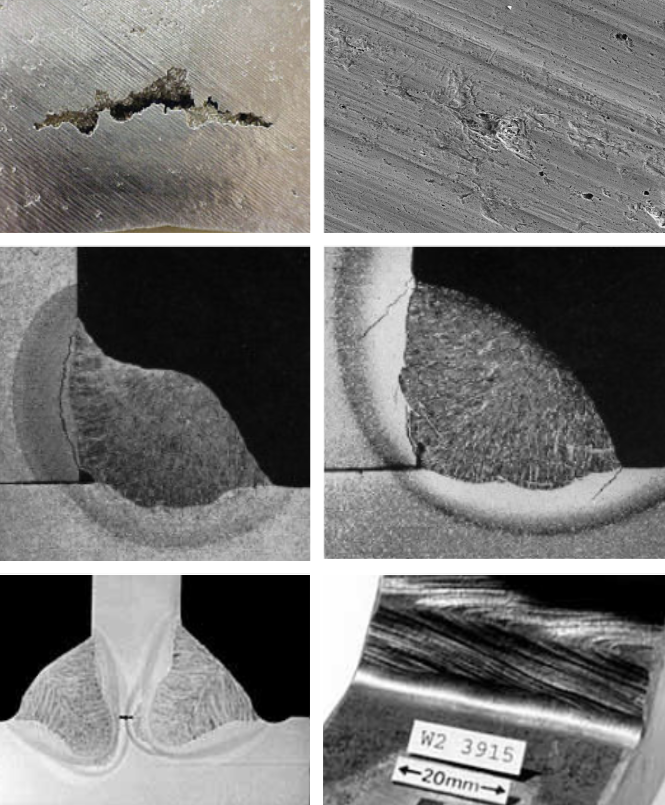

Poruchy získané pred normálnou prevádzkou zariadenia

- Materiálové chyby

- Chyby súvisiace s procesom zvárania (porozita, praskliny zvarov, nedokonalá výplň, atď.)

- Chyby súvisiace s obrábaním (obrobenie koreňa, praskliny po brúsení, preliačiny, zárezy, atď.)

- Chyby súvisiace s PWHT (PWHT praskliny, krehnutie, atď.)

- Nesprávna voľba materiálu

- Poruchy vyskytujúce sa počas bežnej prevádzky zariadenia

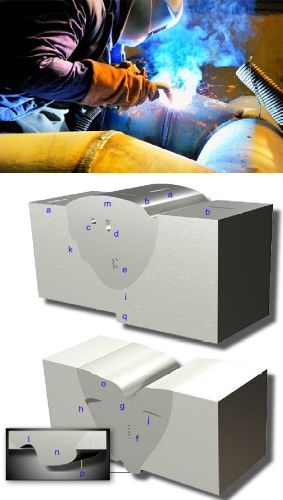

a – pozdĺžna trhlina

b – priečna trhlina

c – porozita

d – pórovitosť

e – lokálna porozita

f – lineárna porozita

g – zmršťovacia dutina

h – troskové inklúzie

i – nedokonalá výplň

b – priečna trhlina

c – porozita

d – pórovitosť

e – lokálna porozita

f – lineárna porozita

g – zmršťovacia dutina

h – troskové inklúzie

i – nedokonalá výplň

j – vnútorná chyba zmrštenia

k – bočná chyba zmrštenia

l – zárez v koreni

m – výška zvaru

n – výplň zvaru

o – plniaca dutina

p – prekrývka

q – chyba licovania

k – bočná chyba zmrštenia

l – zárez v koreni

m – výška zvaru

n – výplň zvaru

o – plniaca dutina

p – prekrývka

q – chyba licovania

Poruchy zistené pri kontrole zariadenia počas prevádzky môžu byť spôsobené

materiálovou-, výrobnou chybou, a/alebo chybami spôsobenými počas prevádzky:

- Poruchy vzniknuté pred normálnou prevádzkou zariadenia

Poruchy, ktoré vznikli počas bežnej prevádzky zariadenia

- Komplexný a lokálny nedostatok materiálu v dôsledku korózie a/alebo iných príčin erózie

- Povrchové praskliny

- Vnútromateriálové praskliny

- Mikrotrhliny indikované v materiáli (vodíková choroba, creep)

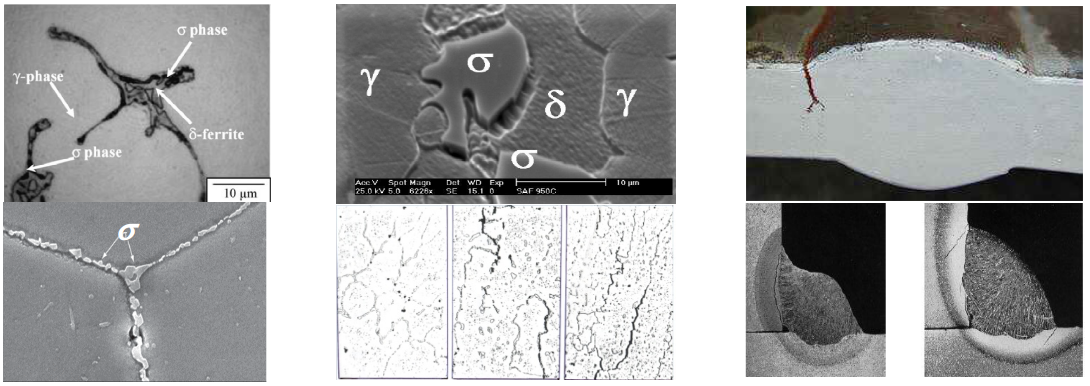

- Fázové transformácie v materiáli

- Krehnutie, granulácia a precipitácia grafitu v uhlíkových oceliach

- Precipitáty tzv. s-fázy spôsobujúce krehnutie pri feritických a austenitických oceliach

- Krehnutie feritických a duplexných nerezových ocelí pozorovateľných pri teplotách nad 475oC

- Popúšťacie krehnutie pozorovateľné pri oceliach 2.25Cr-1Mo

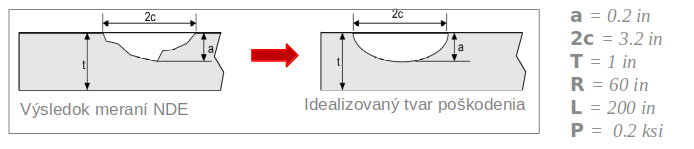

Vstupné údaje

POTREBNÉ DÁTA (Formulár pre vyhodnotenie poškodení typu trhlina):

POTREBNÉ VSTUPNÉ DÁTA:

Pôvodné konštrukčné parametre zariadenia

- Hlavné rozmerové parametre zariadenia (priemer, hrúbka steny, atď.)

- Modelové (CAD/CAE) a výpočtové (napätia, intenzita napätí, atď.) údaje

- Rozmery, hrúbky a prípojky prírub, viek, rúrok atď.

Prevádzkové a údržbové parametre zariadenia

- Najpravdepodobnejší mechanizmus vzniku poruchy

- Či trhlina narastá, alebo nie

- Odhad tvarom a rozmerov trhliny

- Možné opravné alebo nápravné opatrenia

Zaťaženie zariadenia a rozloženie napätí v ňom

- Určenie relevantných zaťažovacích prípadov (tlak, teplota, iné mechanické zaťaženia, atď.)

- Výpočet napätí (analytické formuly podľa NORMY, numerické metódy – MKP (FEA))

- Triedenie komponentov napätí (prvotné, druhotné, trvalé)

Materiálové vlastnosti zariadenia (Rp02 ; Rm ; KIC)

- Mechanické a tepelnotechnické konštanty (E, n, a, atď.)

- Hodnoty medze klzu a pevnosti v ťahu (Rp02 ; Rm ; skutočná krivka s-e - Ramberg-Osgood)

- Hodnoty intenzity napätí (KIC)

- Model rastu trhliny (model+konštanty k určeniu zostatkovej životnosti)

Charakteristika porúchy typu prasklina

- Určenie dĺžky trhliny

- Určenie hĺbky trhliny

- Charakterizácia rozvetvených trhlín

- Charakterizácia viacnásobných trhlín

Inšpekčné techniky

- Zvolenie vhodnej metódy NDE

- Z pohľadu umiestnenia trhliny (povrchové, uzavreté)

- dĺžka, hĺbka, orientácia (uhol) a z pohľadu správneho určenia pozície

Spôsoby vyhodnocovania API 579/ASME

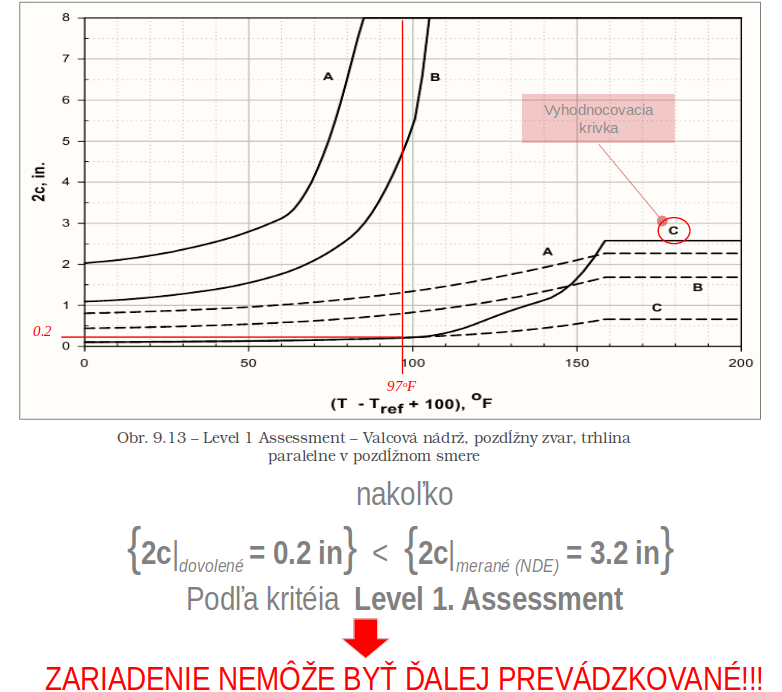

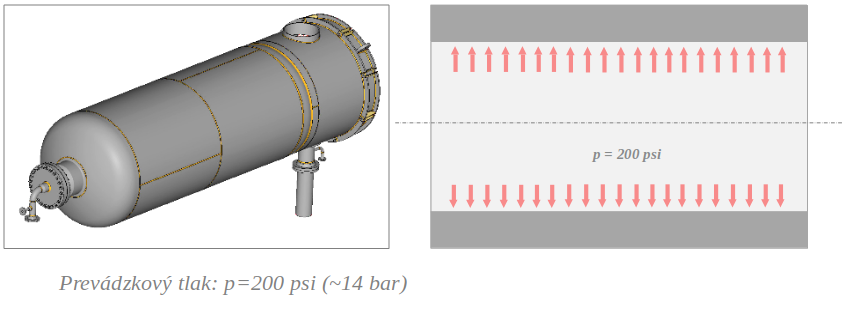

Spôsoby vyhodnocovania API 579/ASME (Level 1. Assessment):

Krok 1

- Zaťaženie zariadenia

Krok 2

- Prevádzková teplota zariadenia

-

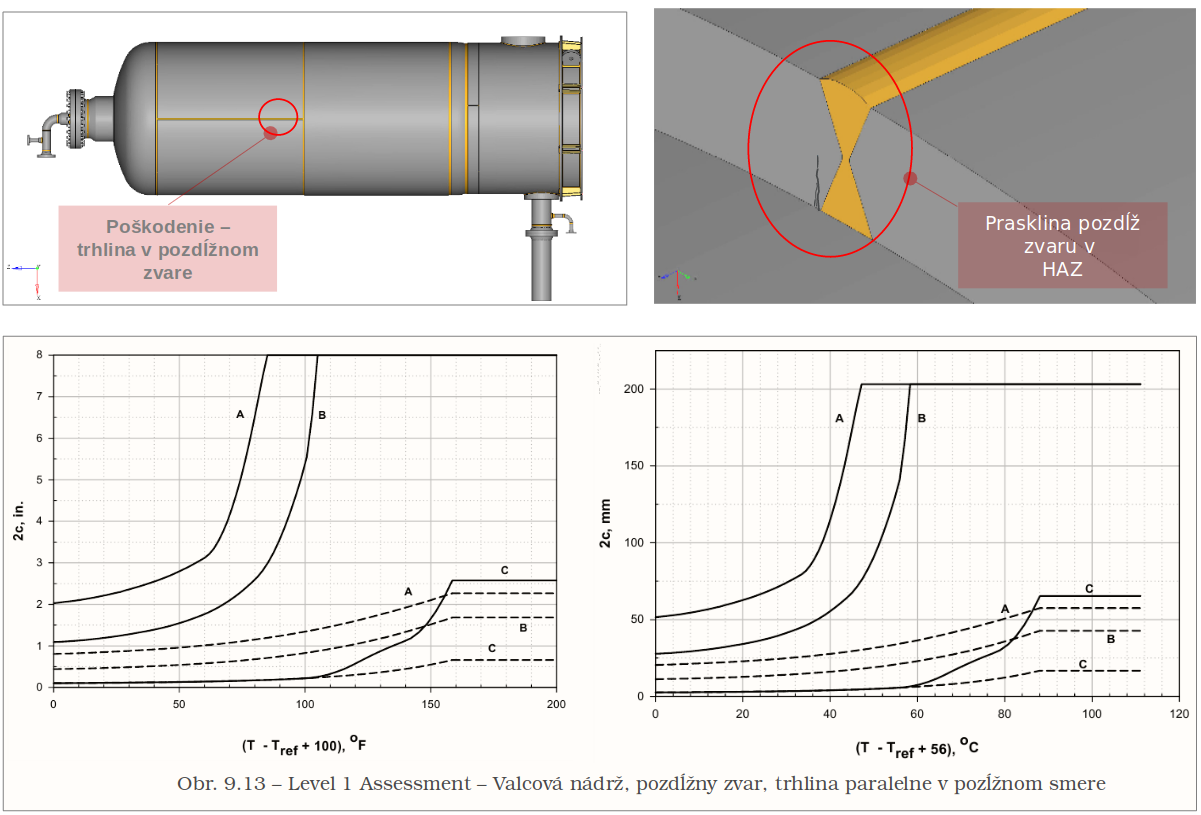

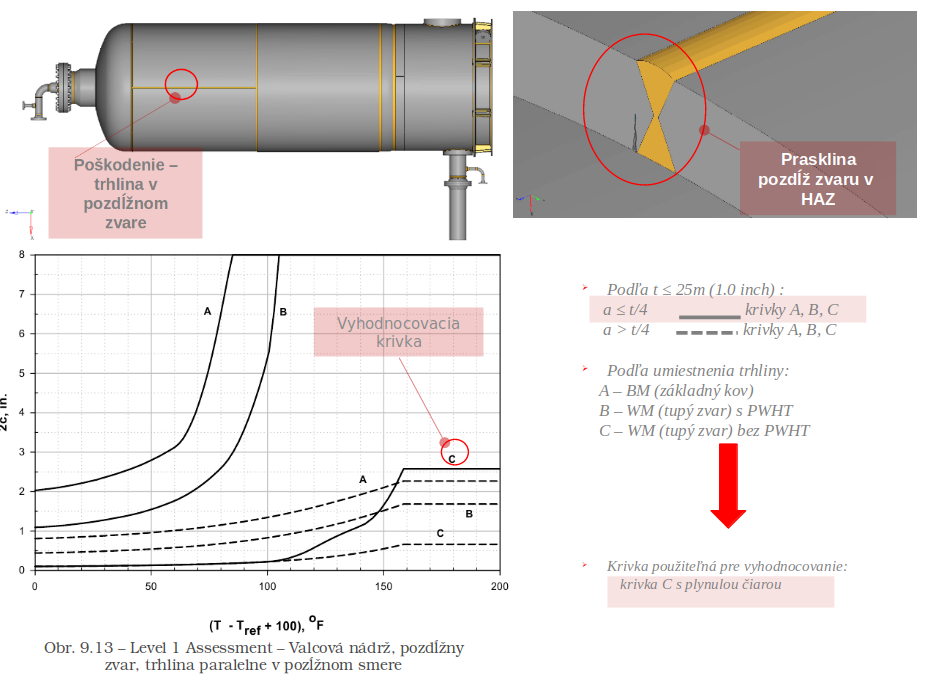

Krok 3

- Výber API Diagramu podľa typu nádrže a polohy poškodenia zvaru

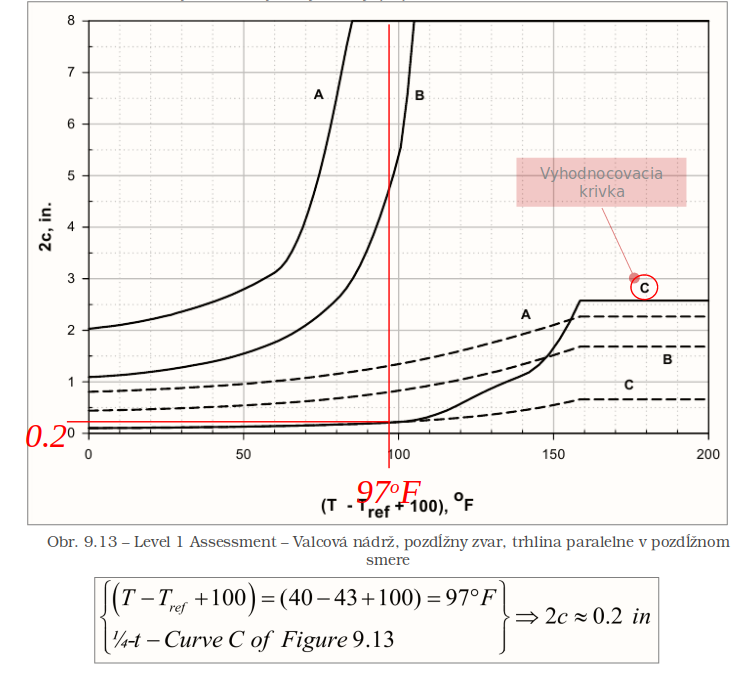

Diagram pre vyhodnotenie max. dovolenej dĺžky trhliny: valcová nádrž, trhlina v pozdĺžnom zvareKrok 4

- Určenie krivky dovolenej dĺžky trhliny

Diagram pre vyhodnotenie max. dovolenej dĺžky trhliny: valcová nádrž, trhlina v pozdĺžnom zvareKrok 5

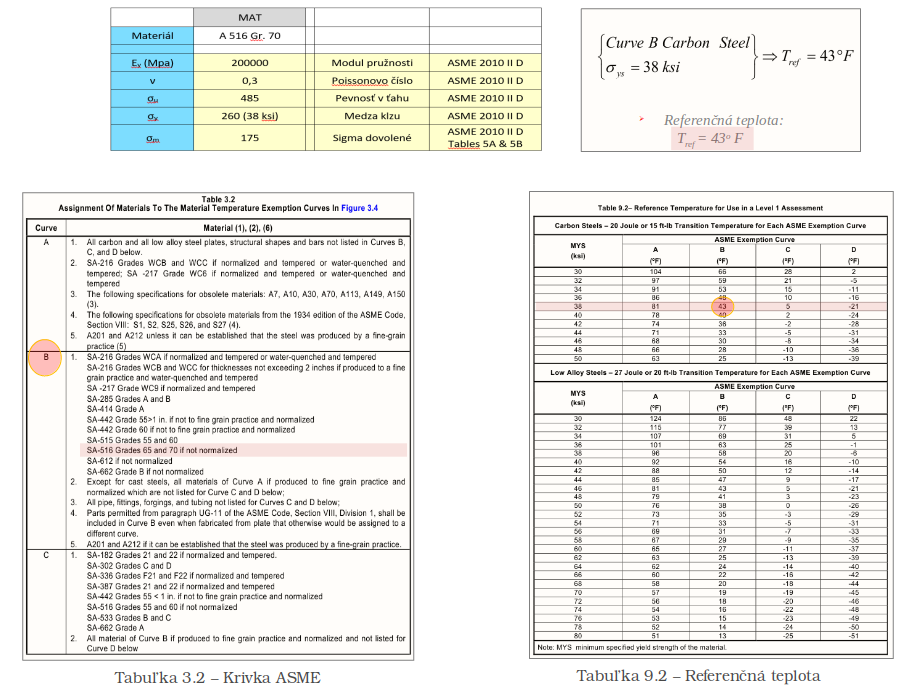

- Určenie referenčnej teploty (Tref) SA-516 pre prípad materiálu akosti Gr. 70

Krok 6

- Určenie maximálnej dovolenej dĺžky trhliny (2c)

Krok 7

- Vyhodnotenie