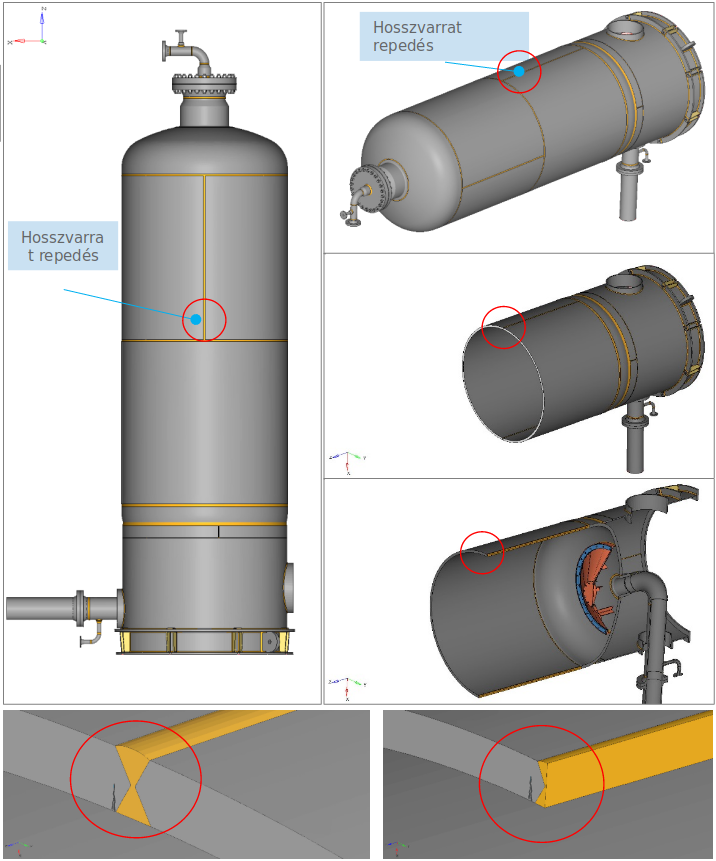

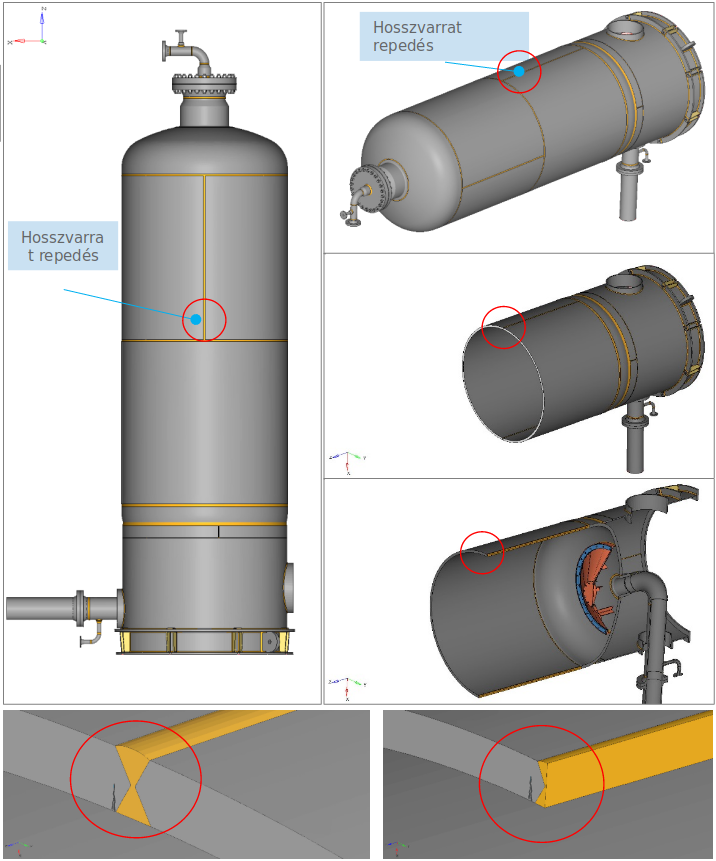

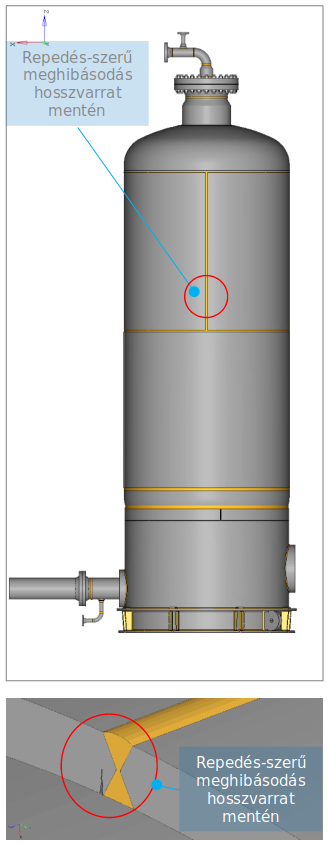

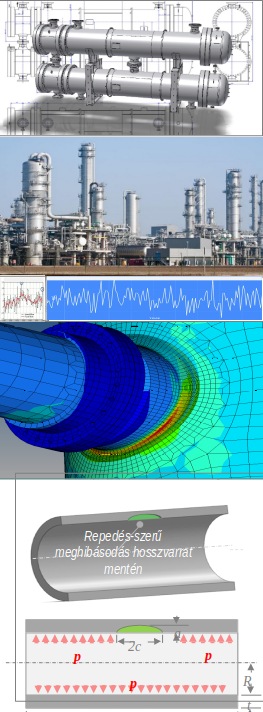

Időszakos inspekció FFS – Időszakos inspekció eredményeként repedés a hosszvarrat mentén a tartály belső oldalán

Szabványos eljárás

Az API/ASME FFS szabványos eljárás 3 értékelési szintet definiál:

-

Szint 1 (Level 1): ez a legegyszerűbb, un. alap értékelési eljárás, amelyet egy gyakorlott ellenőr, vagy üzemi mérnök is elvégezhet.

- a folyamat során egyszerű kézi kalkulációk is végrehajthatók

- szükségszerűen a legkonzervatívabb értékelési szint (néha Level 2,3 megfelel, viszont Level 1 nem)

- bizonyos esetekben Level 1 nem megengedett (pl. szeizmikus terhelés, szélteher, stb)

- Level 1 esetén az FFS-ben előírt eljárásokat pontosan kell követni, önálló, illetve egyéni értelmezésnek helye nincs!

-

Szint 2 (Level 2): komplexebb értékelési eljárás, mint Level 1, amelyet FFS-ben gyakorlott mérnök végezhet el. A legtöbb Level 2 kalkuláció előre definiált munkalapokon történik.

- a folyamat során elvégzett kalkulációk menete és formája FFS szerint előre definiált

- Level 2 alkalmazása során nagyobb mérnöki mozgástér engedhető meg műszaki döntések tekintetében

- a kiértékelést végző mérnöknek jártasnak kell lennie FFS eljárásaiban

-

Szint 3 (Level 3) : ez a leghaladóbb értékelési szint, amelyet magasan képzett és gyakorlott szakértő mérnök végezhet el. Az FFS ezen szintje a szükséges feszültség- és egyéb mérnöki analízisek számára számítógépes szimulációkat (CAE, CFD, NVH) tartalmazhat.

- a Level 3 folyamat során FFS szabvány néhány tervezési koncepciót ír elő, a kiértékelés részletes kidolgozását a szakértő mérnökre bízza

- mivel minden műszaki szituáció különbözik, a bonyolult mérnöki eljárások és számítások nehezen szervezhetők egymás utáni gyakorlati lépésekből álló rendszerbe, ezért nagyobb a szakértő mérnök felelőssége

- A Level 3 kiértékelés a legköltségesebb FFS eljárás, azonban ha egy komplex mérnöki analízis eredményeképpen súlyos meghibásodások és nem tervezett leállások kerülhetők el, akkor az valószínűleg jó befektetés volt

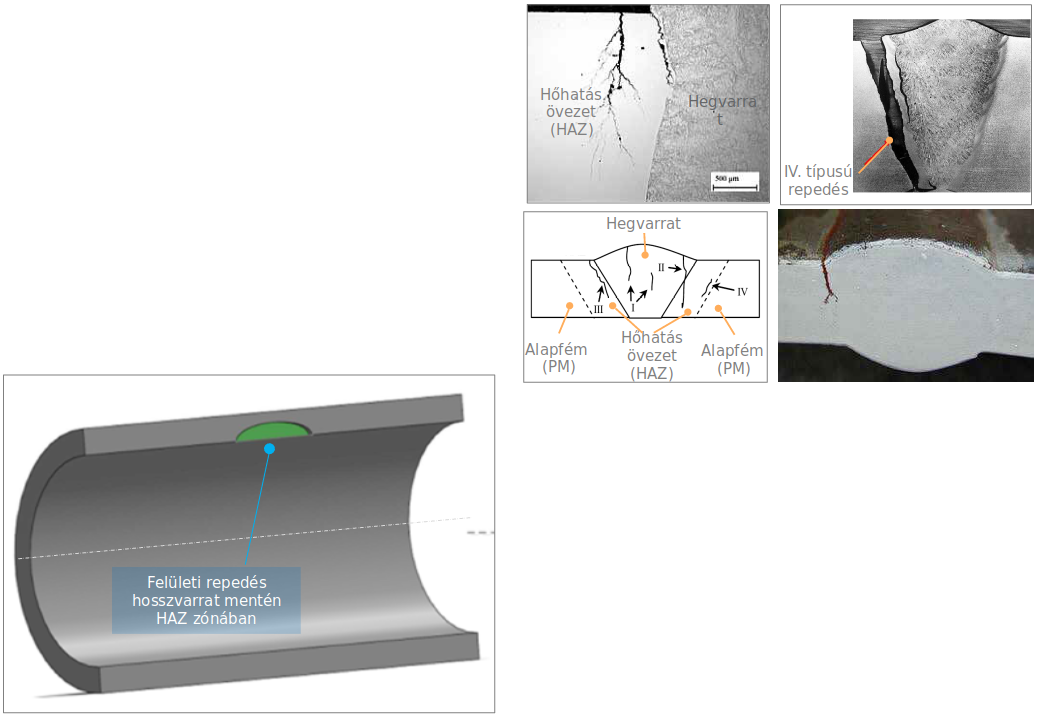

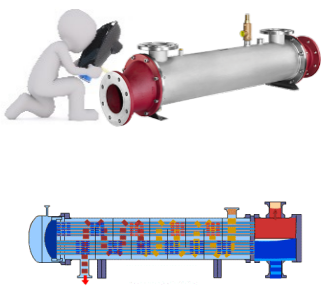

Az esettanulmány leírása

INSPEKCIÓ:

Időszakos inspekció eredményeként repedés a hosszvarrat mentén a tartály belső oldalán

FELADAT:

Szabványos FFS eljárás (API 579/ASME, PD7910, FITNET) segítségével el kell dönteni, hogy a hosszvarrat belső oldala mentén, valamely roncsolás mentes vizsgálattal észlelt repedés-jellegű meghibásodással alkalmas-e a berendezés a biztonságos további üzemelésre, vagy sem.

Az API/ASME FFS szabványos eljárás 3 értékelési szintet definiál:

- Szint 1 (Level 1) : ez a legegyszerűbb, un. alap értékelési eljárás, amelyet egy gyakorlott ellenőr, vagy üzemi mérnök is elvégezhet.

Szint 2

(Level 2) : komplexebb értékelési eljárás, mint Level 1, amelyet FFS-ben gyakorlott mérnök végezhet el. A legtöbb Level 2 kalkuláció előre definiált munkalapokon történik.Szint 3

(Level 3) : ez a leghaladóbb értékelési szint, amelyet magasan képzett és gyakorlott szakértő mérnök végezhet el. Az FFS ezen szintje a szükséges feszültség- és egyéb mérnöki analízisek számára számítógépes szimulációkat (CAE, CFD, NVH) tartalmazhat.

A KIÉRTÉKELÉS LÉPÉSEI:

1. A meghibásodás okának feltárása

- A meghibásodás mechanizmusát feltáró

ADATLAP

- Normál üzemeltetés előtt szerzett meghibásodások

- Normál üzemeltetés alatt kialakuló meghibásodások

- A meghibásodás mechanizmusát feltáró

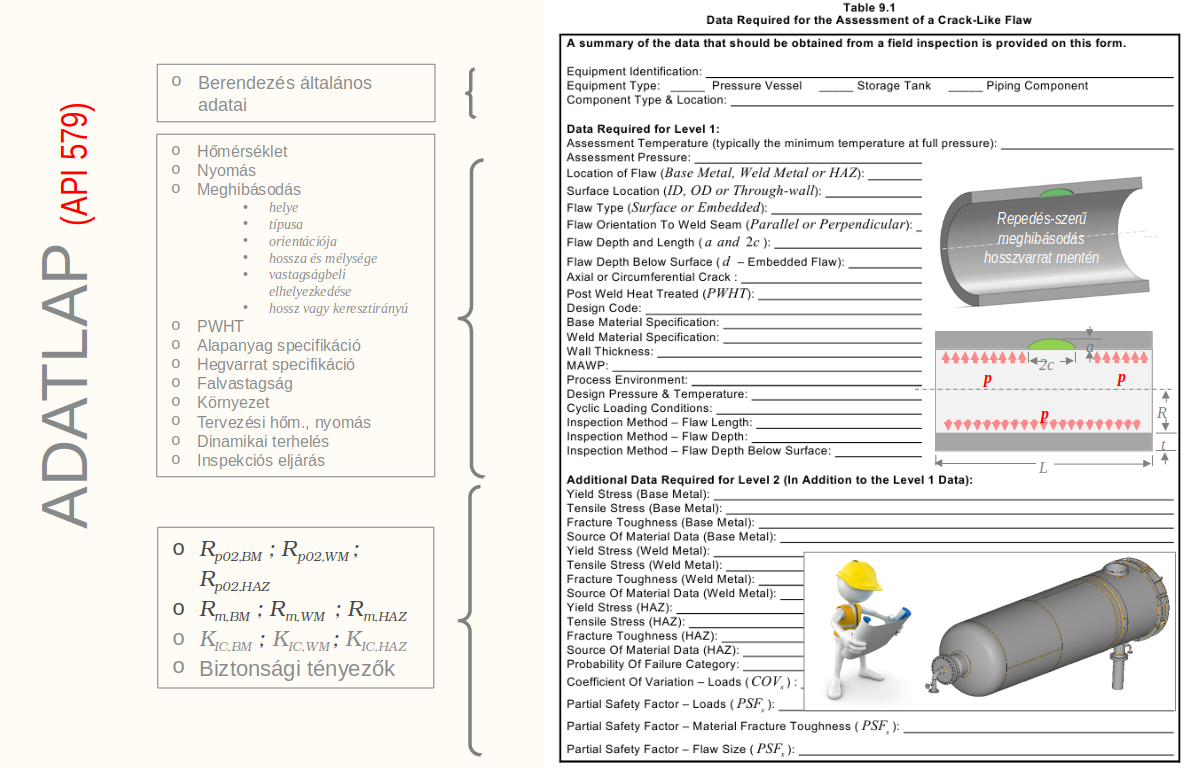

2. Adatszükséglet (technikai adatok és mechanikai jellemzők meghatározása)

ADATLAP

repedés-szerű meghibásodások kiértékeléséhez- A berendezés eredeti

tervezési adatai

- A berendezés

karbantartási

ésüzemeltetési

adatai - A berendezés

terhelése

ésfeszültség-eloszlása

- A berendezés

anyagának tulajdonságai

(Rp02 ; Rm ; KIC ) - A repedés-szerű

meghibásodás

jellemzői

3. API 579/ASME értékelési módok

- 1. Kiértékelési szint (Level 1) : legegyszerűbb értékelési eljárás, gyakorlott ellenőr, vagy üzemi mérnök végezheti

- 2. Kiértékelési szint (Level 2) : komplex értékelési eljárás, FFS-ben gyakorlott mérnök végezheti

- 3. Kiértékelési szint (Level 3) : leghaladóbb értékelési szint, magasan képzett és gyakorlott szakértő mérnök végezheti el

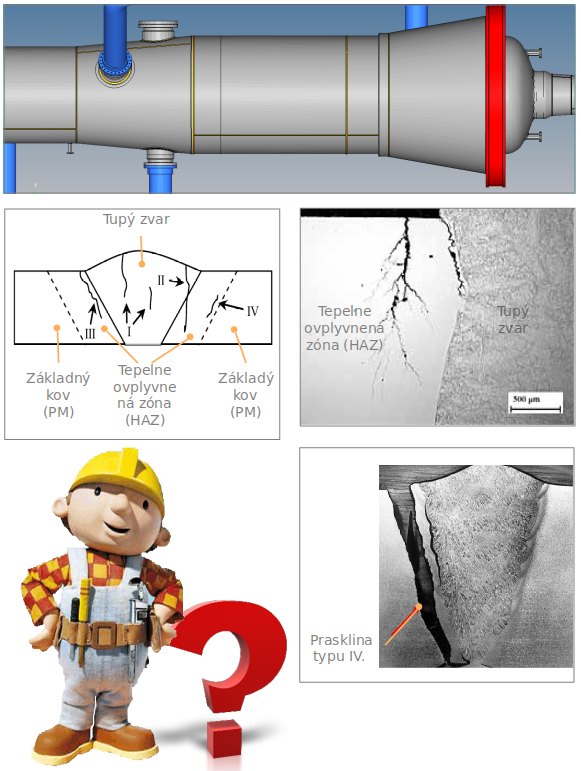

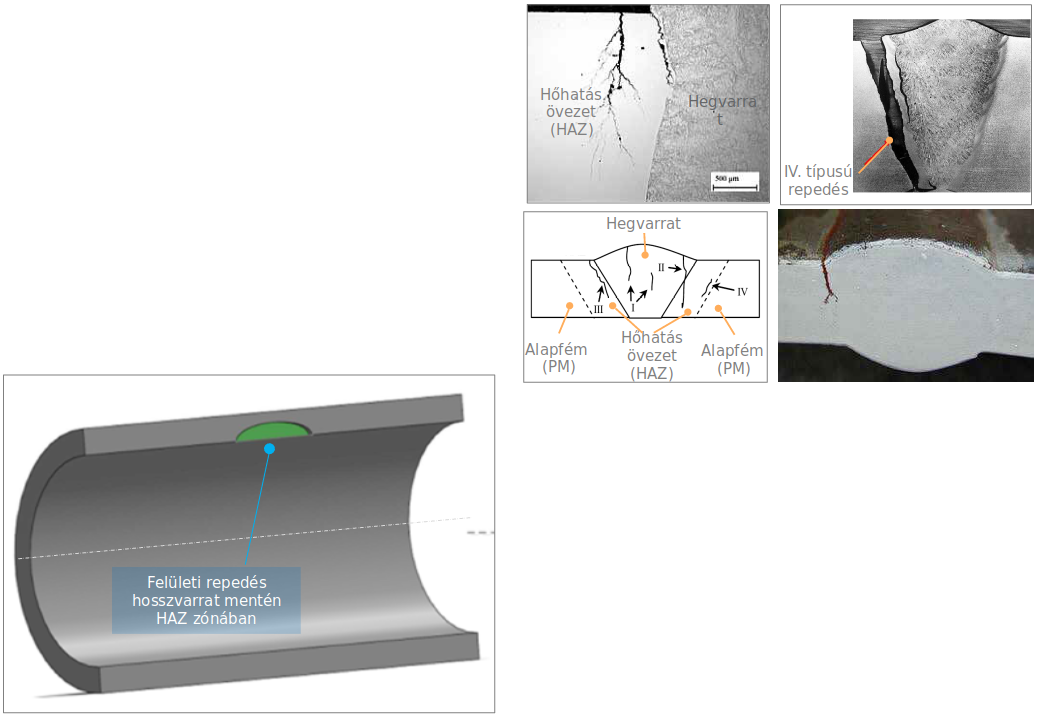

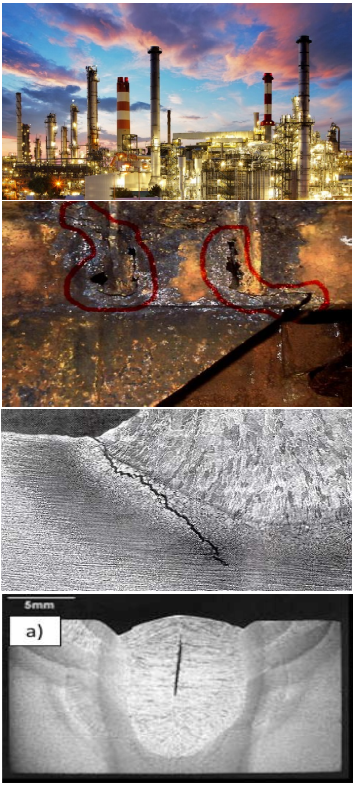

A meghibásodás okának feltárása

A berendezés üzem közbeni inspekció során feltárt meghibásodásai eredhetnek valamely anyag-, illetve gyártási, és/vagy üzemeltetés alatt indukált hibákból:

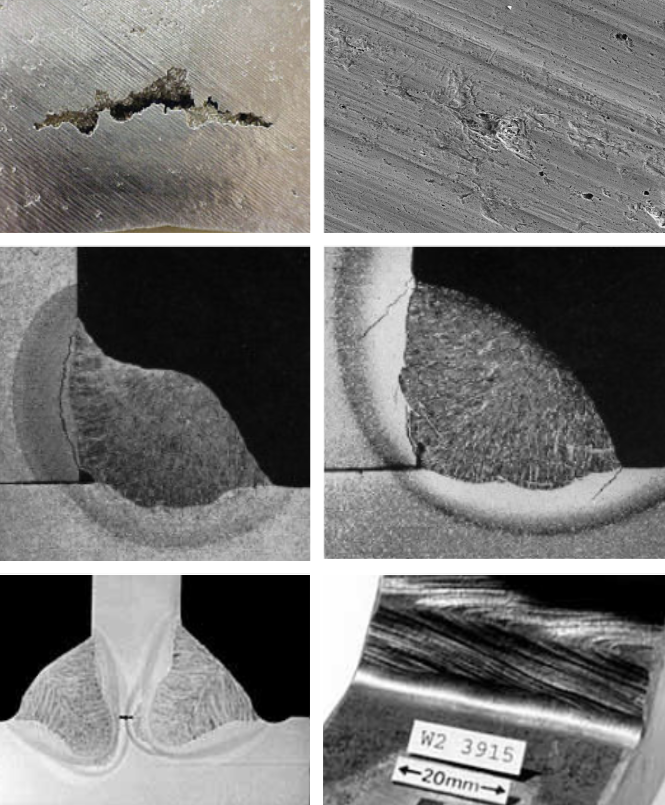

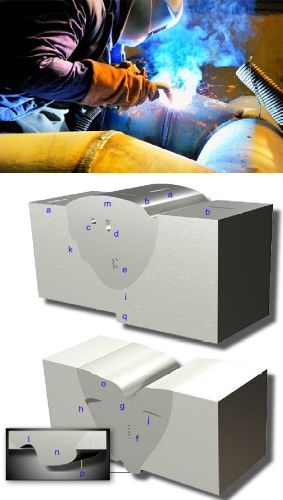

A berendezés normál üzemeltetése előtt szerzett meghibásodásai

- Anyaghibák

- Hegesztési folyamattal kapcsolatos hibák (porozitás, hegesztési repedések, kitöltési hibák, stb)

- Megmunkálással kapcsolatos hibák (gyök-lemunkálás, köszörülési repedések, horpadások, bemetszések, stb)

- PWHT kapcsolatos hibák (PWHT repedések, elridegedés, stb)

- Helytelen anyagválasztás

- A berendezés normál üzemeltetése alatt kialakuló meghibásodások

a – hosszirányú repedés

b – keresztirányú repedés

c – pórusosság

d – lyukacsosság

e – lokális porozitás

f – lineáris porozitás

g – zsugorodási üreg

h – salakzárvány

i – tökéletlen kitöltés

b – keresztirányú repedés

c – pórusosság

d – lyukacsosság

e – lokális porozitás

f – lineáris porozitás

g – zsugorodási üreg

h – salakzárvány

i – tökéletlen kitöltés

j – belső hegedési hiba

k – oldal hegedési hiba

l – gyök bemetszés

m – varratmagasság

n – varratkitöltés

o – kitöltési árok

p – átfedés

q – illesztési hiba

k – oldal hegedési hiba

l – gyök bemetszés

m – varratmagasság

n – varratkitöltés

o – kitöltési árok

p – átfedés

q – illesztési hiba

A berendezés üzem közbeni inspekció során feltárt meghibásodásai eredhetnek valamely anyag-, illetve gyártási, és/vagy üzemeltetés alatt indukált hibákból:

- A berendezés normál üzemeltetése előtt szerzett meghibásodások

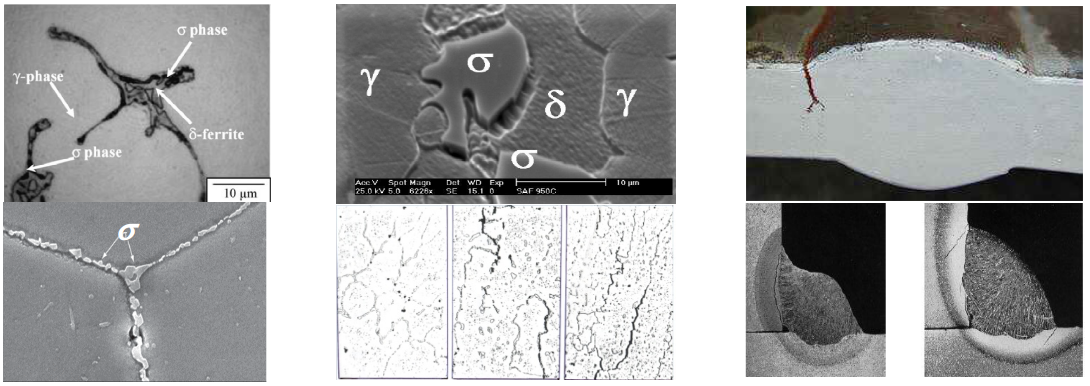

A berendezés normál üzemeltetése alatt kialakuló meghibásodások

- Átfogó és helyi anyaghiányosság korrózió és/vagy egyéb eróziós okok miatt

- Felületre kiérő repedések

- Anyagban lévő repedések

- Anyagban indukált mikro-repedések (hidrogén-betegség, kúszás)

- Az anyag metallurgiai változásai

- Szénacélok elridegedése, szemcsésedése, grafitkiválásai

- Ferrites és ausztenites acélok ridegedést okozó un. s-fázis kiválásai

- Ferrites és duplex rozsdamentes acélok 475oC felett tapasztalható elridegedése

- 2.25Cr-1Mo acélok esetén tapasztalható megeresztési ridegedés

Adatszükséglet

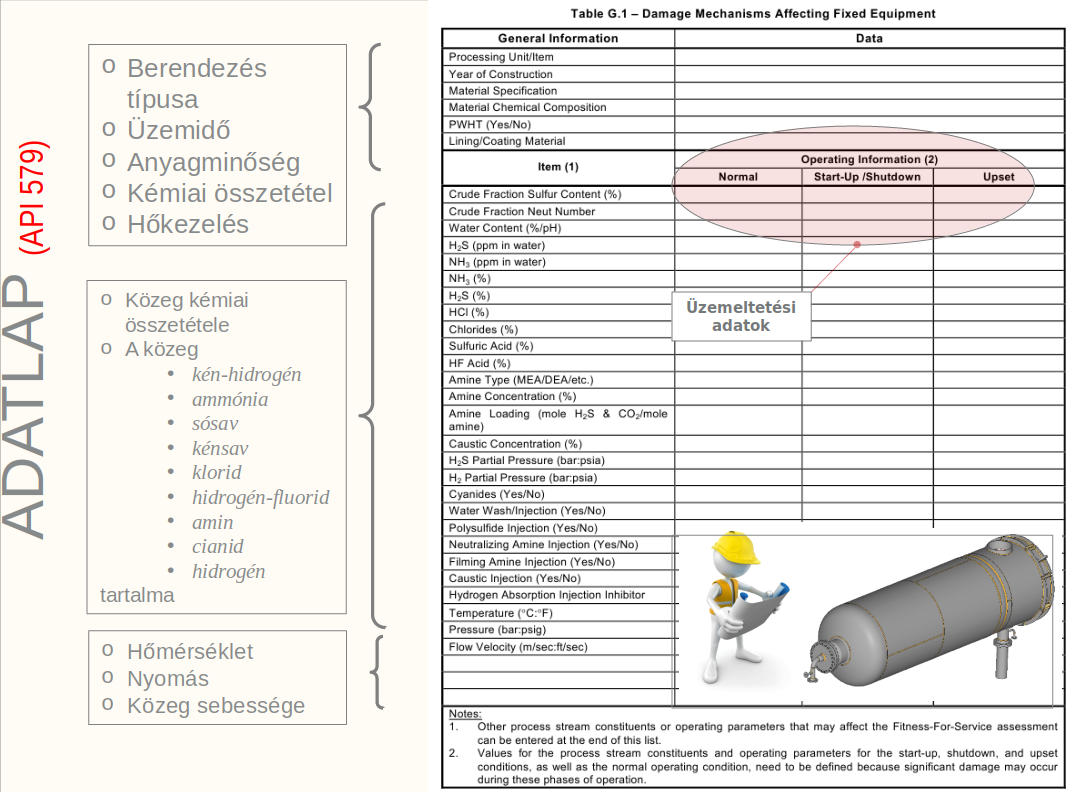

2. ADATSZÜKSÉGLET (ADATLAP repedés-szerű meghibásodások kiértékeléséhez):

ADATSZÜKSÉGLET:

A berendezés eredeti tervezési adatai

- Berendezés fontos tervezési méretei (átmérő, falvastagság, stb)

- Modellezési (CAD/CAE) és számítási (feszültség, feszültség-intenzitás, stb) adatok

- Csonkok, fedelek, csövek, stb méretei, vastagságai, csatlakozásai.

A berendezés karbantartási és üzemeltetési adatai

- A meghibásodás kialakulásának legvalószínűbb mechanizmusa

- A repedés növekszik vagy sem

- Repedés alakjának és méreteinek becslése

- Lehetséges javítási, vagy kármentesítési intézkedések

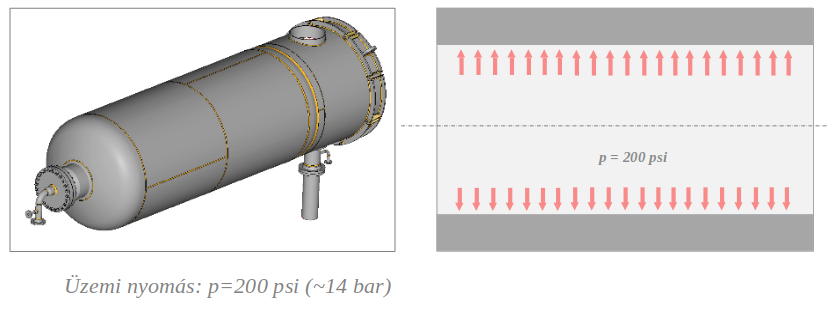

A berendezés terhelése és feszültség-eloszlása

- Releváns terhelési esetek meghatározása (nyomás, hőmérséklet, egyéb mechanikai terhek, stb)

- Feszültségek kiszámítása (analitikus formulák STANDARD alapján, numerikus módszer - FEA)

- Feszültségkomponensek osztályozása (elsődleges, másodlagos, maradó)

A berendezés anyagának tulajdonságai (Rp02 ; Rm ; KIC)

- Mechanikai és hőtechnikai konstansok (E, n, a, stb)

- Folyáshatár és szakítószilárdság értékek (Rp02 ; Rm ; valós s-e görbe - Ramberg-Osgood)

- Feszültségek intenzitás értékek (KIC)

- Repedés növekedési modell (modell+konstansok maradó élettartam meghatározásához)

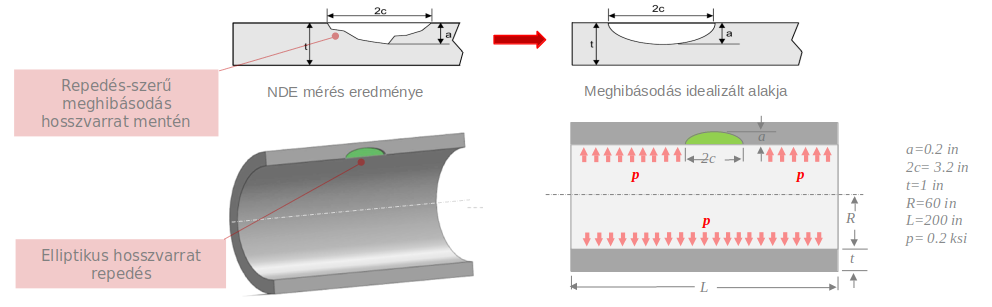

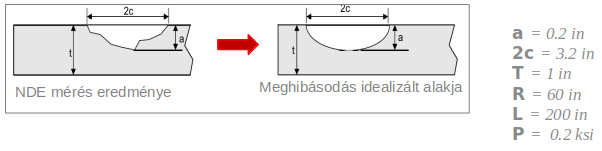

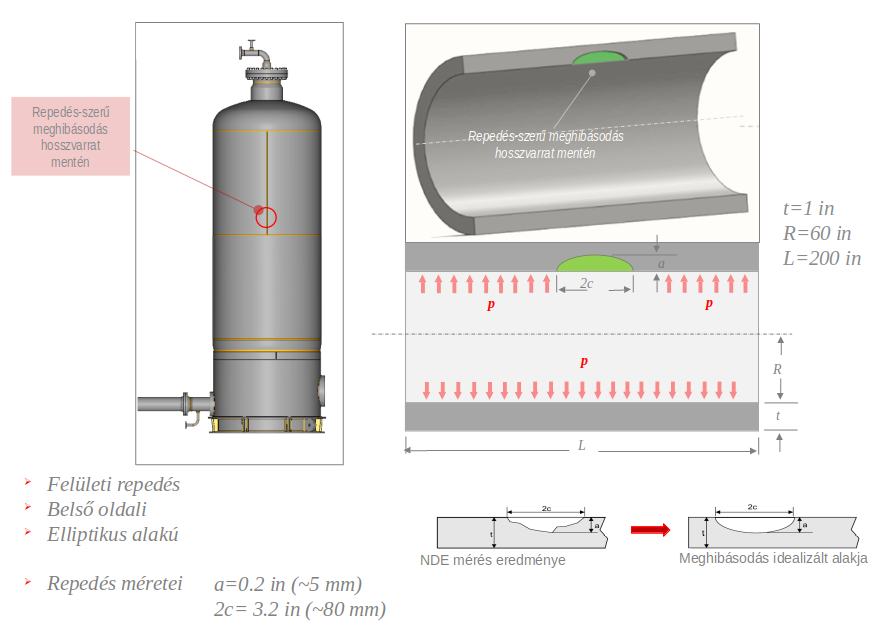

A repedés-szerű meghibásodás jellemzői

- A repedés hosszának meghatározása

- A repedés mélységének meghatározása

- Elágazó repedések jellemzése

- Többszörös repedés jellemzése

Inspekciós technikák

- Alkalmas NDE módszer kiválasztása

- repedés elhelyezkedése szempontjából (felületi, bezárt)

- hossz, mélység, orientáció (szög) és pozíció helyes meghatározása szempontjából

API 579/ASME értékelési móodok

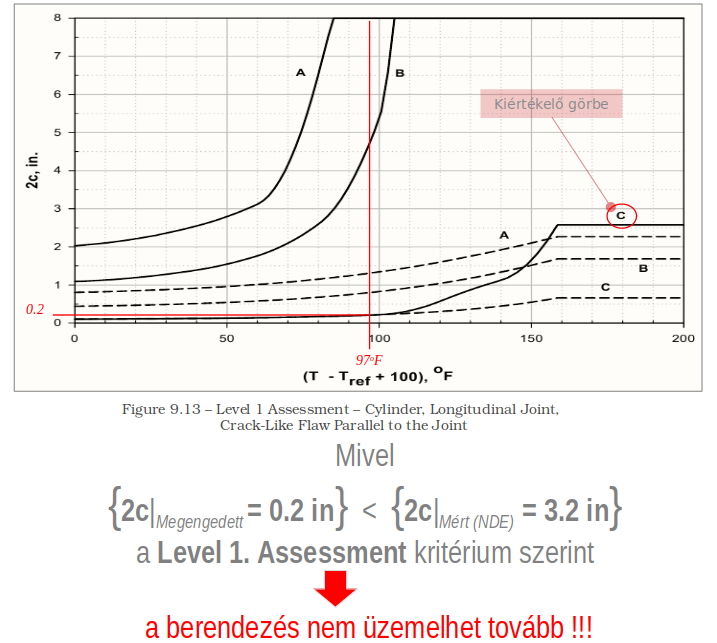

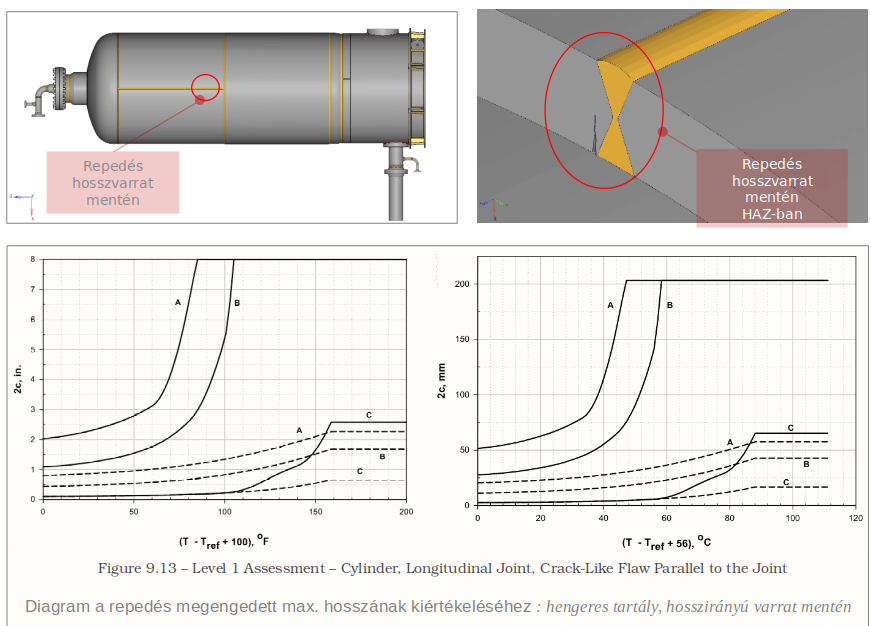

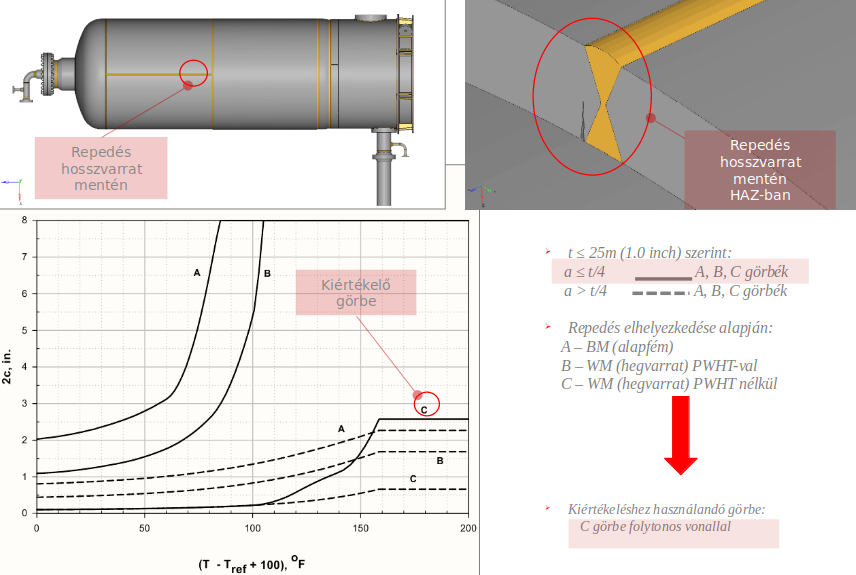

API 579/ASME ÉRTÉKELÉSI MÓDOK (Level 1. Assessment):

STEP 1

- Berendezés terhelése

- Berendezés üzemelési hőmérséklete

STEP 2

- Repedés-szerű meghibásodás méretei (hossz, mélység, elhelyezkedés)

STEP 3

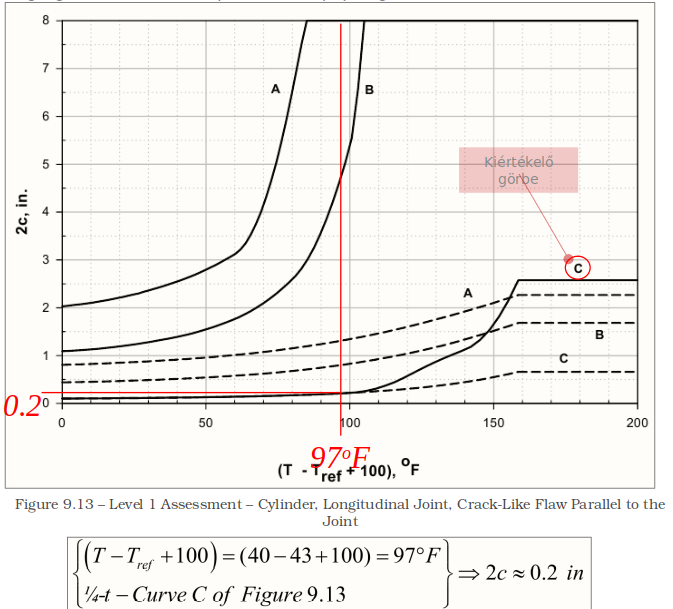

- API Diagram kiválasztása tartály típusa és repedés elhelyezkedése alapján

STEP 4

- Megengedett repedés-hossz görbéjének meghatározása

STEP 5

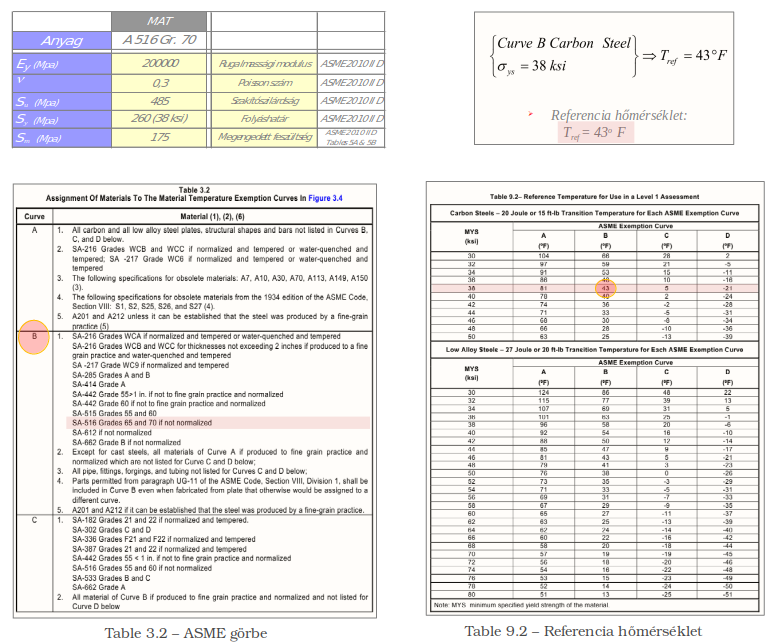

- Referencia hőmérséklet meghatározása (Tref) SA-516 Gr. 70 anyagminőség esetén

STEP 6

- Megengedhető maximális repedés-hossz (2c) meghatározása

STEP 7

- Kiértékelés